與傳統(tǒng)鋁制散熱器相比�����,新型高導(dǎo)熱尼龍散熱器質(zhì)量下降30%����,降低了生產(chǎn)成本����,同時滿足LED后霧燈的散熱及力學(xué)要求,實現(xiàn)了在霧燈散熱器上的“以塑代鋁”�。

自汽車誕生以來,車燈一直伴隨著汽車工業(yè)的發(fā)展不斷進(jìn)步���。汽車車燈從最初的煤油燈、乙炔燈�����,到白熾燈以及二代的鹵素?zé)?���,再到第三代的氙氣燈�,如今已發(fā)展到第四代發(fā)光二極管(LED)燈����。

? ? ? ? ? ? ? ?

與傳統(tǒng)車燈相比,LED車燈結(jié)構(gòu)簡單���、節(jié)能高亮��、亮燈迅速����、體積小�����、壽命長����,其在汽車照明領(lǐng)域的大規(guī)模應(yīng)用已成必然。

? ? ? ?

? ? ? ?

與傳統(tǒng)車燈相比,LED車燈結(jié)構(gòu)簡單���、節(jié)能高亮��、亮燈迅速����、體積小�����、壽命長����,其在汽車照明領(lǐng)域的大規(guī)模應(yīng)用已成必然。

? ? ? ? ? ? ? ?

LED車燈采用LED作為光源���,與傳統(tǒng)光源相比光電轉(zhuǎn)化率較高��,但仍有60%~80%的電能轉(zhuǎn)化為熱能; 另外�����,LED對溫度十分敏感���,當(dāng)工作溫度超過承載溫度時會導(dǎo)致LED的發(fā)光效率快速降低����,產(chǎn)生明顯光衰���,嚴(yán)重縮短LED芯片的壽命; 因此 LED光源大多附帶散熱器以解決散熱問題�。

? ? ? ?

? ? ? ?

LED車燈采用LED作為光源���,與傳統(tǒng)光源相比光電轉(zhuǎn)化率較高��,但仍有60%~80%的電能轉(zhuǎn)化為熱能; 另外�����,LED對溫度十分敏感���,當(dāng)工作溫度超過承載溫度時會導(dǎo)致LED的發(fā)光效率快速降低����,產(chǎn)生明顯光衰���,嚴(yán)重縮短LED芯片的壽命; 因此 LED光源大多附帶散熱器以解決散熱問題�。

? ? ? ? LED尾燈 ?圖源:智能汽車俱樂部

目前��,LED光源散熱器多以鋁材通過壓鑄或擠出等工藝手段制備����,通過修邊、拋光��、鉆孔���、氧化等多道工序后才能應(yīng)用于LED散熱; LED光源散熱器的制作工序復(fù)雜�,成本高����,且質(zhì)量大。

得益于改性塑料技術(shù)進(jìn)步���,具有易加工����、低密度����、高熱導(dǎo)率的導(dǎo)熱塑料被開發(fā)出來,并被逐步應(yīng)用于換熱工程����、采暖工程、電子電器等領(lǐng)域���。在民用LED照明領(lǐng)域��,導(dǎo)熱塑料散熱方案也被人們所接受�����,但其在車燈行業(yè)中的應(yīng)用還較少��。

? ? ? ?

LED尾燈 ?圖源:智能汽車俱樂部

目前��,LED光源散熱器多以鋁材通過壓鑄或擠出等工藝手段制備����,通過修邊、拋光��、鉆孔���、氧化等多道工序后才能應(yīng)用于LED散熱; LED光源散熱器的制作工序復(fù)雜�,成本高����,且質(zhì)量大。

得益于改性塑料技術(shù)進(jìn)步���,具有易加工����、低密度����、高熱導(dǎo)率的導(dǎo)熱塑料被開發(fā)出來,并被逐步應(yīng)用于換熱工程����、采暖工程、電子電器等領(lǐng)域���。在民用LED照明領(lǐng)域��,導(dǎo)熱塑料散熱方案也被人們所接受�����,但其在車燈行業(yè)中的應(yīng)用還較少��。

? ? ? ? LED車燈 ? 圖源:智能汽車俱樂部

那么高導(dǎo)熱尼龍材料是否能夠滿足散熱器結(jié)構(gòu)設(shè)計和性能要求呢��?是否滿足量產(chǎn)LED后霧燈項目整燈性能測試呢��?與鋁制散熱器進(jìn)行比較又有何優(yōu)缺點呢�?

LED車燈 ? 圖源:智能汽車俱樂部

那么高導(dǎo)熱尼龍材料是否能夠滿足散熱器結(jié)構(gòu)設(shè)計和性能要求呢��?是否滿足量產(chǎn)LED后霧燈項目整燈性能測試呢��?與鋁制散熱器進(jìn)行比較又有何優(yōu)缺點呢�?

|

項目

|

標(biāo)準(zhǔn)

|

數(shù)值

|

|

密度/(g·cm-3)

|

ISO 1183—2019《塑料 非泡沫塑料的密度測定方法》

|

1.72

|

|

拉伸強度/MPa

|

ISO 527—2012《塑料 拉伸性能的測定》

|

54

|

|

斷裂伸長率/%

|

ISO 527—2012《塑料 拉伸性能的測定》

|

0.3

|

|

彎曲強度/MPa

|

ISO 178—2010《塑料 彎曲性能的測定》

|

72

|

|

簡支梁缺口沖擊強度/(kJ·m-2)

|

ISO 179—2010《塑料 簡支梁沖擊強度的測定》

|

2.9

|

|

面間導(dǎo)熱系數(shù)/(W·m-1·K-1)

|

ASTM E 1461—2013《用閃光法測定熱擴散率的標(biāo)準(zhǔn)實驗方法》

|

8.0

|

原汽車后霧燈散熱器方案采用鋁型材擠壓成型���,散熱器及其對應(yīng)的LED鋁基板見圖1����。結(jié)合鋁制散熱器的散熱面積和在后霧燈總成零件中需要達(dá)到的散熱效果�����,在散熱器總尺寸不變的情況下�,設(shè)計了高導(dǎo)熱尼龍散熱器,如圖2��。

? ? ? ? ? ? ? ?

該高導(dǎo)熱尼龍散熱器與LED鋁基板接觸部分結(jié)構(gòu)與鋁制散熱器相同����,對散熱翅片厚度、間距��、高度進(jìn)行設(shè)計��,相關(guān)參數(shù)見表2�。

表 2 ? 高導(dǎo)熱尼龍散熱器參數(shù)

? ? ? ?

該高導(dǎo)熱尼龍散熱器與LED鋁基板接觸部分結(jié)構(gòu)與鋁制散熱器相同����,對散熱翅片厚度、間距��、高度進(jìn)行設(shè)計��,相關(guān)參數(shù)見表2�。

表 2 ? 高導(dǎo)熱尼龍散熱器參數(shù)

|

項目

|

數(shù)值

|

|

翅片厚度/mm

|

2.5

|

|

翅片間距/mm

|

5

|

|

翅片高度/mm

|

15

|

|

制件表面積/cm2

|

105

|

對高導(dǎo)熱尼龍散熱器的有效散熱面積進(jìn)行了提升,在基板部位尺寸不變的情況下�,增大了翅片的高度,減薄單個散熱翅片�����,并增加翅片數(shù)量����,得到改進(jìn)型高導(dǎo)熱尼龍散熱器。測試高導(dǎo)熱尼龍散熱器���、改進(jìn)型高導(dǎo)熱尼龍散熱器和鋁制散熱器的散熱性能��,結(jié)果見表3 ��。

表3 ?不同散熱器50℃下LED芯片實測針腳溫度Ts

|

散熱器種類

|

質(zhì)量/g

|

表面積/cm2

|

Ts/℃

|

|

LED 1

|

LED 2

|

LED 3

|

|

高導(dǎo)熱尼龍散熱器

|

23.7

|

105

|

63.3

|

68.1

|

62.3

|

|

改進(jìn)型高導(dǎo)熱尼龍散熱器

|

27.6

|

165

|

61.1

|

63.0

|

63.8

|

|

鋁制散熱器

|

34.0

|

150

|

60.2

|

61.5

|

65.2

|

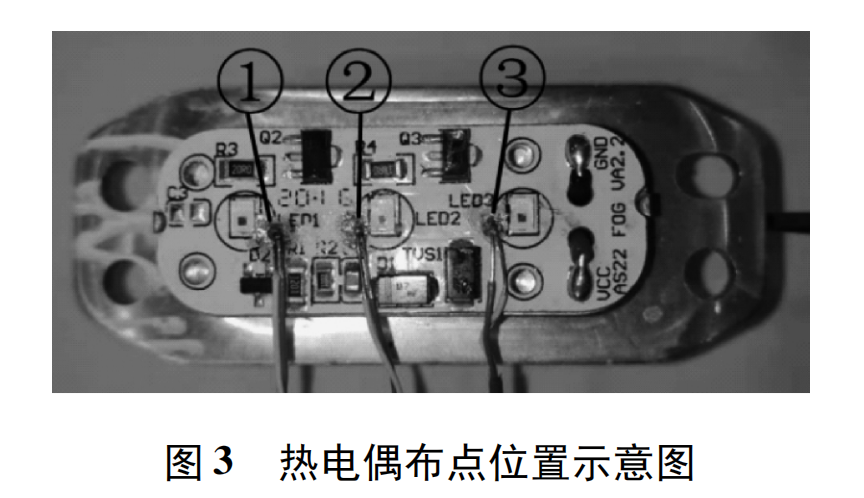

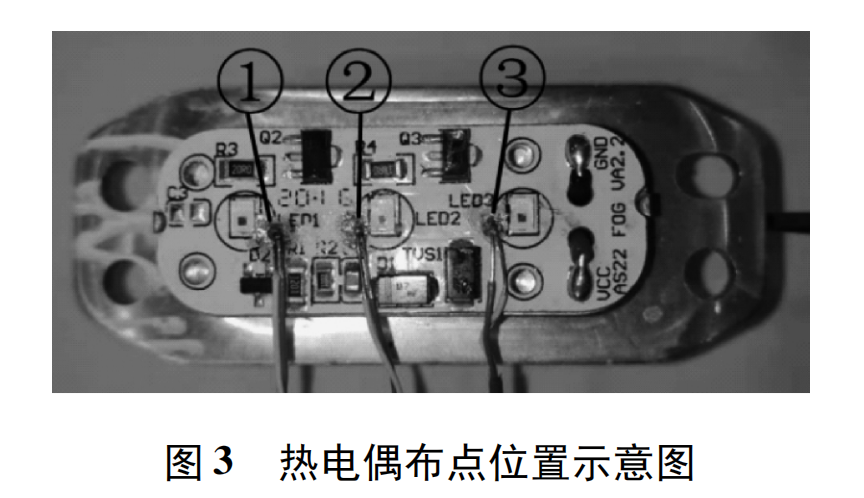

(1) 高導(dǎo)熱尼龍散熱器與鋁制散熱器相同位置(見圖3中 LED1�、LED2、LED3) 的 實測針腳溫度Ts都在60~70℃���,遠(yuǎn)遠(yuǎn)低于LED的節(jié)溫上限�����,滿足LED的使用要求����。

? ? ? ? ? ? ? ?

(2)?高導(dǎo)熱尼龍散熱器與鋁制散熱器Ts相差不大��,溫差為3~7K��。??

(3)?改進(jìn)型高導(dǎo)熱尼龍散熱器的Ts與鋁制散熱器的Ts���,溫差縮小到了2K以內(nèi)�����。

綜上分析���,結(jié)合零件的尺寸、安裝空間等進(jìn)行散熱面積的最大化設(shè)計����,優(yōu)化散熱器翅片結(jié)構(gòu)�,增加散熱片面積��,有利于提升高導(dǎo)熱尼龍散熱器的散熱效率���,是提升高導(dǎo)熱尼龍散熱器散熱性能的有效手段, 可以為后續(xù)在高散熱要求的應(yīng)用中提供優(yōu)化思路����。

由于零件安裝空間所限,后續(xù)性能驗證采用的均是高導(dǎo)熱尼龍散熱器��。

LED持續(xù)點燈2000h��,試驗中�、試驗后的配光性能均符合GB 11554—2008。試驗前后�,總成樣件和散熱器外觀正常、功能正常�,表明高導(dǎo)熱尼龍散熱器滿足該后霧燈長期耐久要求。

? ? ? ?

? ? ? ?

(2)?高導(dǎo)熱尼龍散熱器與鋁制散熱器Ts相差不大��,溫差為3~7K��。??

(3)?改進(jìn)型高導(dǎo)熱尼龍散熱器的Ts與鋁制散熱器的Ts���,溫差縮小到了2K以內(nèi)�����。

綜上分析���,結(jié)合零件的尺寸、安裝空間等進(jìn)行散熱面積的最大化設(shè)計����,優(yōu)化散熱器翅片結(jié)構(gòu)�,增加散熱片面積��,有利于提升高導(dǎo)熱尼龍散熱器的散熱效率���,是提升高導(dǎo)熱尼龍散熱器散熱性能的有效手段, 可以為后續(xù)在高散熱要求的應(yīng)用中提供優(yōu)化思路����。

由于零件安裝空間所限,后續(xù)性能驗證采用的均是高導(dǎo)熱尼龍散熱器��。

LED持續(xù)點燈2000h��,試驗中�、試驗后的配光性能均符合GB 11554—2008。試驗前后�,總成樣件和散熱器外觀正常、功能正常�,表明高導(dǎo)熱尼龍散熱器滿足該后霧燈長期耐久要求。

? ? ? ? 圖源:智能車燈俱樂部

對高導(dǎo)熱尼龍材料進(jìn)行了不同溫度條件下熱老化性能的研究�����,結(jié)果見圖4。

? ? ? ?

圖源:智能車燈俱樂部

對高導(dǎo)熱尼龍材料進(jìn)行了不同溫度條件下熱老化性能的研究�����,結(jié)果見圖4。

? ? ? ? 圖4 在不同溫度下長期熱老化對材料性能的影響

由圖4可以看出: 高導(dǎo)熱尼龍材料熱老化前后��,其缺口沖擊強度�����、拉伸強度���、彎曲強度及導(dǎo)熱系數(shù)的變化率都在10%以內(nèi)�����。

在高導(dǎo)熱尼龍散熱器進(jìn)行140℃/1000h老化后對其零件的散熱性能進(jìn)行測試���,結(jié)果見表4。

表4 ?140℃/1000 h 熱老化后高導(dǎo)熱尼龍散熱器50℃下LED芯片Ts實測溫度

圖4 在不同溫度下長期熱老化對材料性能的影響

由圖4可以看出: 高導(dǎo)熱尼龍材料熱老化前后��,其缺口沖擊強度�����、拉伸強度���、彎曲強度及導(dǎo)熱系數(shù)的變化率都在10%以內(nèi)�����。

在高導(dǎo)熱尼龍散熱器進(jìn)行140℃/1000h老化后對其零件的散熱性能進(jìn)行測試���,結(jié)果見表4。

表4 ?140℃/1000 h 熱老化后高導(dǎo)熱尼龍散熱器50℃下LED芯片Ts實測溫度

|

散熱器狀態(tài)

|

質(zhì)量/g

|

表面積/cm2

|

Ts/℃

|

|

LED 1

|

LED 2

|

LED 3

|

|

熱老化前

|

23.7

|

105

|

63.3

|

68.1

|

62.3

|

|

熱老化后

|

23.7

|

105

|

74.0

|

72.6

|

75.8

|

可以看出: 140℃/1000h熱老化后�����,高導(dǎo)熱尼龍散熱器散熱性能有所降低�����,對應(yīng)的TS有所升高����,老化前后TS變化在10K左右��。

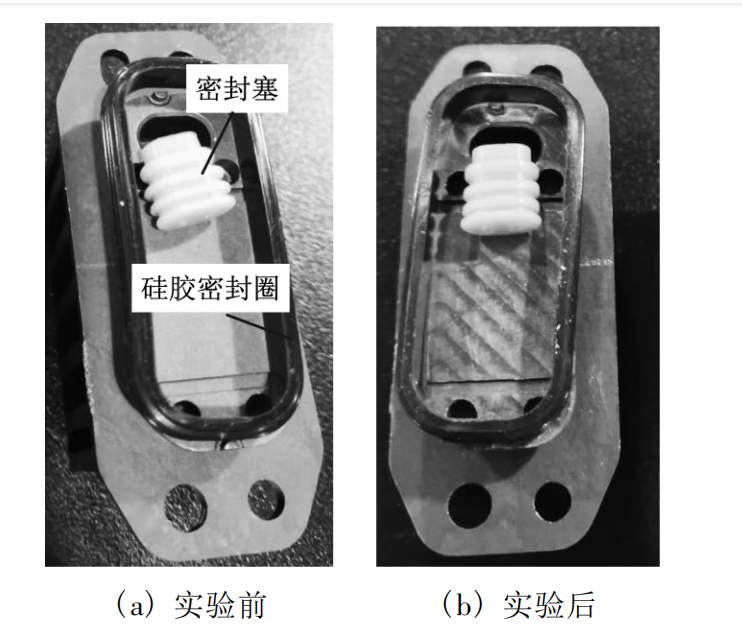

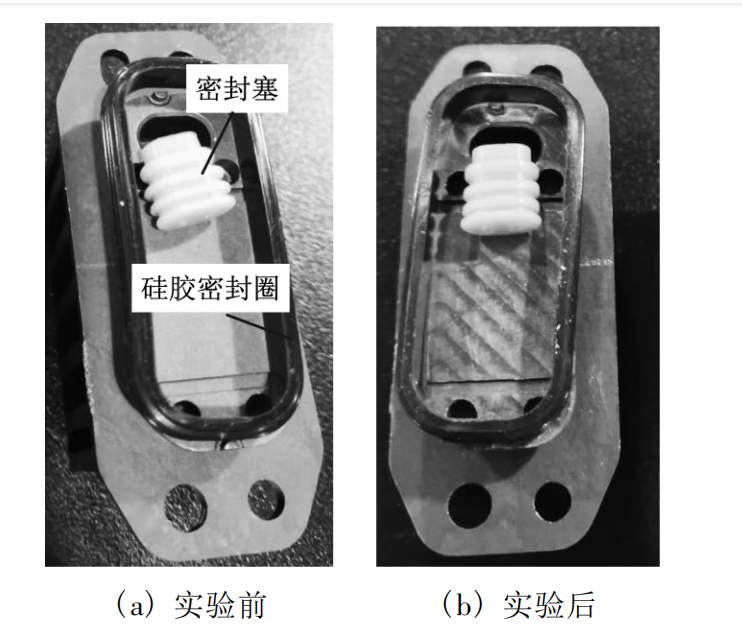

下圖為將裝有高導(dǎo)熱尼龍散熱器的后霧燈散熱器小總成放置在90℃/500h后�,與高導(dǎo)熱尼龍散熱器直接接觸的硅膠密封圈��、密封膠塞等后霧燈配件的照片�。?

? ? ? ? 圖5 后霧燈散熱器照片

由圖5可以看出: 實驗前后硅膠密封圈無明顯變化,密封膠塞由于膠塞自身特性輕微黃變��。

將實驗后高導(dǎo)熱尼龍散熱器裝配到后霧燈總成��,樣品完全浸沒到水平面下2.5 cm��,施加7.0 kPa壓強�,試驗時間為5 min�,無氣泡產(chǎn)生,滿足后霧燈總成氣密性要求��。由以上可以評估�����,高導(dǎo)熱尼龍散熱器對與其直接接觸的配件硅膠密封圈����、密封塞�����、導(dǎo)熱密封膠等無影響��。

綜上�,高導(dǎo)熱尼龍散熱器在散熱性能和零件性能上均滿足當(dāng)前所用后霧燈的使用需求�,同時經(jīng)長期老化耐久測試后各項性能變化較小,可以替代當(dāng)前霧燈的鋁制散熱器����。

采用的高導(dǎo)熱尼龍材料密度僅為1.7 g/cm3,遠(yuǎn)小于鋁的密度(2.7g/cm3 )����,可以實現(xiàn)制件質(zhì)量減重30%。同時����,得益于國產(chǎn)高導(dǎo)熱尼龍材料的成本控制,相較于鋁制散熱器��,單個高導(dǎo)熱尼龍散熱器在成本上也實現(xiàn)了接近30%的降低。

從散熱性能測試結(jié)果可以看出��,由于此次實驗選取的后霧燈本身對散熱要求不高����,散熱要求的安全余量較大,因此可以替代鋁制散熱器��。鑒于高導(dǎo)熱尼龍材料的力學(xué)性能無法與金屬鋁相比�,相較于普通尼龍材料也有所降低,在結(jié)構(gòu)設(shè)計上需要著重關(guān)注���。后續(xù)可以考慮采用將高導(dǎo)熱尼龍材料與鋁制件相結(jié)合����,以塑嵌鋁的方式解決高散熱需求零件和強度問題�。

由于高導(dǎo)熱尼龍材料具有結(jié)構(gòu)設(shè)計上的靈活性�����,加工工藝上的便捷性和無需表面處理等優(yōu)勢�,在汽車輕量化的大需求背景下,其在汽車燈具上乃至具有散熱需求的各種部件上的應(yīng)用必將越來越廣泛�。

參考資料:高導(dǎo)熱尼龍散熱器在汽車后霧燈上的應(yīng)用,智能車燈俱樂部���。

圖5 后霧燈散熱器照片

由圖5可以看出: 實驗前后硅膠密封圈無明顯變化,密封膠塞由于膠塞自身特性輕微黃變��。

將實驗后高導(dǎo)熱尼龍散熱器裝配到后霧燈總成��,樣品完全浸沒到水平面下2.5 cm��,施加7.0 kPa壓強�,試驗時間為5 min�,無氣泡產(chǎn)生,滿足后霧燈總成氣密性要求��。由以上可以評估�����,高導(dǎo)熱尼龍散熱器對與其直接接觸的配件硅膠密封圈����、密封塞�����、導(dǎo)熱密封膠等無影響��。

綜上�,高導(dǎo)熱尼龍散熱器在散熱性能和零件性能上均滿足當(dāng)前所用后霧燈的使用需求�,同時經(jīng)長期老化耐久測試后各項性能變化較小,可以替代當(dāng)前霧燈的鋁制散熱器����。

采用的高導(dǎo)熱尼龍材料密度僅為1.7 g/cm3,遠(yuǎn)小于鋁的密度(2.7g/cm3 )����,可以實現(xiàn)制件質(zhì)量減重30%。同時����,得益于國產(chǎn)高導(dǎo)熱尼龍材料的成本控制,相較于鋁制散熱器��,單個高導(dǎo)熱尼龍散熱器在成本上也實現(xiàn)了接近30%的降低。

從散熱性能測試結(jié)果可以看出��,由于此次實驗選取的后霧燈本身對散熱要求不高����,散熱要求的安全余量較大,因此可以替代鋁制散熱器��。鑒于高導(dǎo)熱尼龍材料的力學(xué)性能無法與金屬鋁相比�,相較于普通尼龍材料也有所降低,在結(jié)構(gòu)設(shè)計上需要著重關(guān)注���。后續(xù)可以考慮采用將高導(dǎo)熱尼龍材料與鋁制件相結(jié)合����,以塑嵌鋁的方式解決高散熱需求零件和強度問題�。

由于高導(dǎo)熱尼龍材料具有結(jié)構(gòu)設(shè)計上的靈活性�����,加工工藝上的便捷性和無需表面處理等優(yōu)勢�,在汽車輕量化的大需求背景下,其在汽車燈具上乃至具有散熱需求的各種部件上的應(yīng)用必將越來越廣泛�。

參考資料:高導(dǎo)熱尼龍散熱器在汽車后霧燈上的應(yīng)用,智能車燈俱樂部���。

原文始發(fā)于微信公眾號(艾邦高分子):以塑代鋁:高導(dǎo)熱尼龍?zhí)娲饘黉X用于汽車后霧燈散熱器

? ? ? ?

? ? ? ? ? ? ? ?

? ? ? ? LED尾燈 ?圖源:智能汽車俱樂部

LED尾燈 ?圖源:智能汽車俱樂部 LED車燈 ? 圖源:智能汽車俱樂部

LED車燈 ? 圖源:智能汽車俱樂部 ? ? ? ?

? ? ? ? ? ? ? ?

? ? ? ? 圖源:智能車燈俱樂部

圖源:智能車燈俱樂部 圖4 在不同溫度下長期熱老化對材料性能的影響

圖4 在不同溫度下長期熱老化對材料性能的影響 圖5 后霧燈散熱器照片

圖5 后霧燈散熱器照片