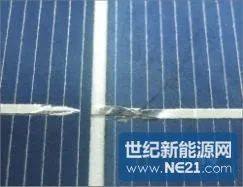

A. 電池片在焊接或搬運(yùn)過程中受外力造成。

B. 電池片在低溫下沒有經(jīng)過預(yù)熱在短時(shí)間內(nèi)突然受到高溫后出現(xiàn)膨脹造成隱裂現(xiàn)象 ��。

a.在生產(chǎn)過程中避免電池片過于受到外力碰撞�����。

b.在焊接過程中電池片要提前保溫����,烙鐵溫度要符合要求。

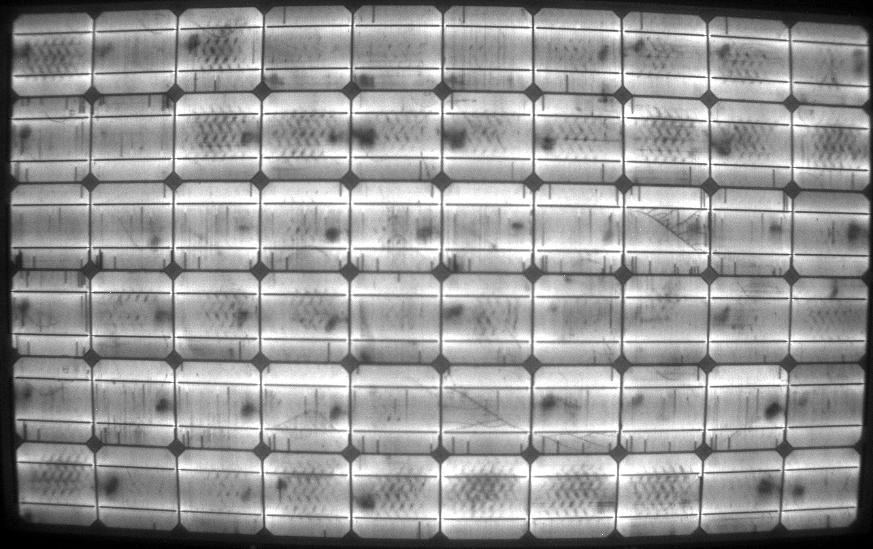

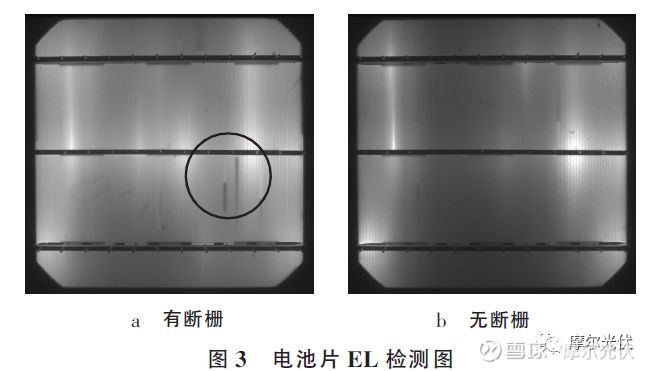

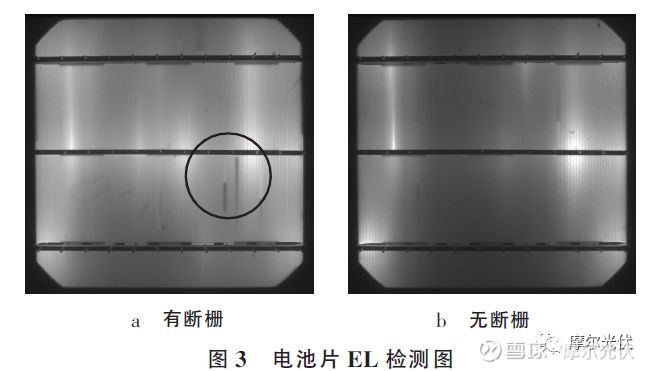

c. EL測(cè)試要嚴(yán)格分析每一張圖片上成細(xì)線狀的黑帶��。

d.圖片上有隱裂時(shí),打開背板及EVA�,用手電進(jìn)行確認(rèn)。隱裂片及時(shí)更換����。

B. 層壓機(jī)加熱工藝(如層壓機(jī)溫度低���,層壓時(shí)間短等)設(shè)計(jì)不合理�。

C. 交聯(lián)度試驗(yàn)?zāi)┠苊鞒鲈揈VA的正確工藝參數(shù)�����。

a.加強(qiáng)原材料供應(yīng)商的改善及原材檢驗(yàn)�。

b.嚴(yán)格控制層壓機(jī)溫度、時(shí)間等重要參數(shù)�����。

c.按照要求做交聯(lián)度實(shí)驗(yàn),并將交聯(lián)度控制在85%±5%內(nèi)���。

C. 層壓機(jī)故障:真空度低�、密封圈有裂紋。

D. 層壓機(jī)參數(shù)設(shè)定異常�。

a.改善車間生產(chǎn)環(huán)境��,層壓前進(jìn)行檢查�。

b.使用的EVA要到保質(zhì)期內(nèi)�����,當(dāng)天使用不完的要密封保存�����。

c.大面積氣泡突發(fā)時(shí)調(diào)整層壓機(jī)參數(shù)。

d.對(duì)層壓機(jī)每班做好點(diǎn)檢����,及時(shí)觀察上下抽真空數(shù)值,及時(shí)檢查密封圈狀況�,做好日常保養(yǎng)。

e.不同廠商的EVA 有不同的層壓參數(shù)�����,及時(shí)調(diào)整工藝��。

f.控制好助焊劑的使用����,表面殘留時(shí)用酒精擦洗干凈����。

g.盡可能減少在層疊臺(tái)上對(duì)電池片的返修,防止異物落入杜絕二次污染��。

h.管理人員每天對(duì)層壓機(jī)設(shè)定的工藝值進(jìn)行確認(rèn)����。

a. 串焊接時(shí)防止電池片邊緣處殘留焊錫�����。

c. 初測(cè)時(shí)重點(diǎn)檢查圖像����。

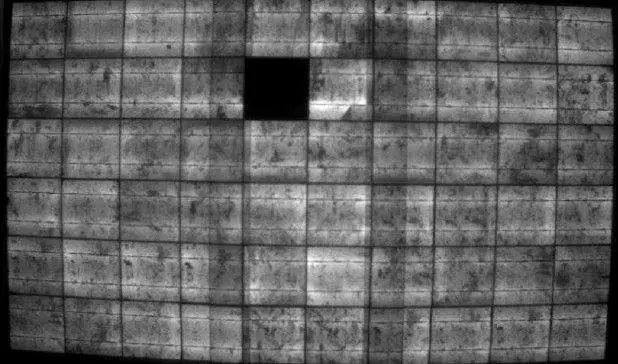

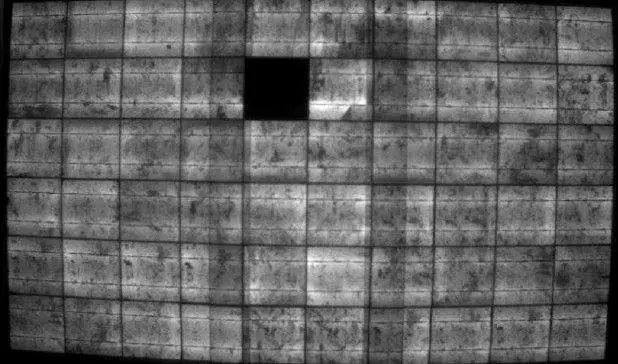

e. 黑片時(shí)檢查接線盒二極管焊接反正及引線焊接�。

D.換片時(shí)在組件上進(jìn)行焊接作作業(yè)����。

a. 焊接作業(yè)時(shí)及時(shí)清理烙鐵頭堆錫����,防止錫渣掉下。

b. 及時(shí)清理底板衛(wèi)生�,杜絕錫渣殘留。

c. 請(qǐng)勿在層疊好的組件上更換焊接電池片���。

d. 串焊后及時(shí)檢查電池片上是否有錫渣殘留�����。

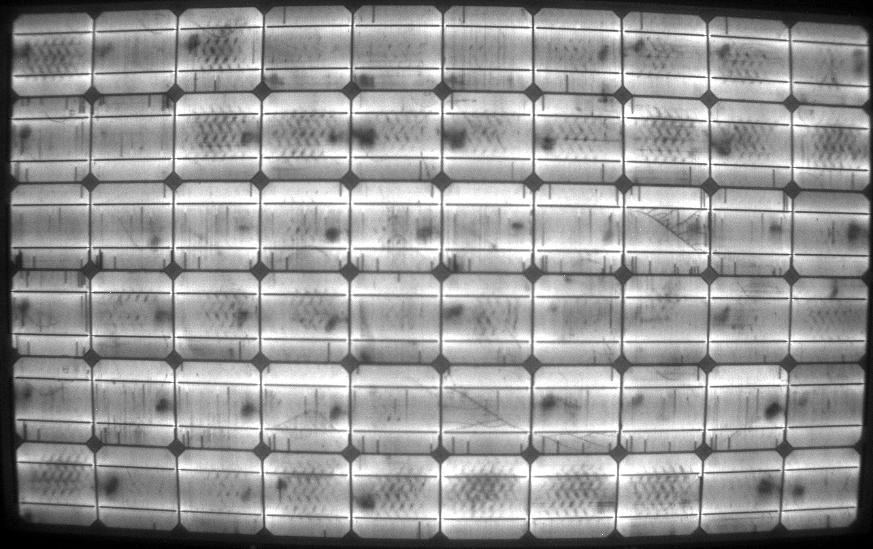

e. 錫渣造成二個(gè)柵極短路后,產(chǎn)生熱斑影響組件壽命�,必須更換異常電池片。

A. 焊接作業(yè)人員作業(yè)時(shí)異物粘到電池片上�����。

D. 層疊時(shí)玻璃底板����、EVA 好粘有臟物。

E. 層疊人員作業(yè)時(shí)頭發(fā)�����、臟物等掉到電池片上���。

F. 初測(cè)不良更換片時(shí)二次污染����。

a. 焊接�、層疊人員按規(guī)定著裝,將頭發(fā)包在潔凈帽內(nèi)���。

d. 層疊人員作業(yè)時(shí)注意檢查玻璃底板、EVA污染狀況�����。

e. 焊接臺(tái)���、焊接底板�、焊接周轉(zhuǎn)盒�����、層疊臺(tái)衛(wèi)生定時(shí)清掃��。

f. 焊接間����、層疊區(qū)域定期用濕塵拖清掃區(qū)域衛(wèi)生,保持地面無異物����。

g. EL工作臺(tái)定期清掃,杜絕二次檢查電池片不良時(shí)異物污染���。

A. 片間距不良是串焊時(shí)作業(yè)造成。

B. 串間距不良是層疊時(shí)作業(yè)造成���。

C. 距邊尺寸異常是層疊時(shí)作業(yè)造成�����。

a. 焊接人員要串焊接時(shí)注意底板模板上電池片放置��。

b. 層疊人員在放置串電池片時(shí)按模板定位尺寸放置���,完后及時(shí)用尺子測(cè)量距離,再用膠帶貼好電池片位置�����。

c. EVA異常,層壓時(shí)造成電池片移位�����。

d. 正確使用焊接頭尾定位模板�����。不同廠商電池片使用不同規(guī)格的定位模板��。

e. 日常管理好不同廠商的定位模板��,防止混用混放�����。

B. 互聯(lián)條焊接時(shí)有點(diǎn)狀堆錫、焊珠����、虛焊����,造成層壓裂片���。

C. 層疊、層壓人員在抬層疊好的電池片時(shí)人員手接觸壓到電池片����。

E. 層壓機(jī)加壓階段壓力大導(dǎo)致�。

F. EVA不平整(鼓包現(xiàn)象嚴(yán)重)�����。

G. 層壓人員蓋層壓布布手勢(shì)不正確����。

a. 層疊、層壓人員在抬層疊好的電池片時(shí)手不要接觸邊上的電池片���。

b. 層疊�����、層壓人員在抬層疊好的電池片時(shí)要防止碰到放臺(tái)車上的橫桿上�����。

c. 焊接人員焊接時(shí)防止出現(xiàn)堆焊�、焊珠、虛焊異?���,F(xiàn)象。

d. 初測(cè)時(shí)認(rèn)真分析每一個(gè)圖片��,杜絕隱裂片流入層壓組���。

對(duì)來料進(jìn)行嚴(yán)格篩選�,將崩角不良檢出,退廠商處理�����。

對(duì)來料進(jìn)行嚴(yán)格篩選,將崩瓷不良檢出�,退廠商處理��。

A.焊接時(shí)互聯(lián)條定位與電池片上的焊接印刷線位置產(chǎn)生偏離現(xiàn)象。

B. 溫度過高焊帶彎曲硬度過大導(dǎo)致焊接完后電池片彎曲�。

C.作業(yè)時(shí)互聯(lián)條起點(diǎn)焊歪,造成偏移。

a.電池片在底板上位置放偏會(huì)造成焊帶偏移現(xiàn)象����。

b.電池片原材主柵線偏移會(huì)造成焊接后焊帶與主柵線偏移。

D.焊接溫度過高或焊接時(shí)間過長(zhǎng)會(huì)導(dǎo)致過焊現(xiàn)象。

a.確保焊接溫度參數(shù)設(shè)定. 并要定期檢查�����,焊接時(shí)間為3—4秒�����。

b.返修時(shí)更要確保烙鐵的溫度�����、焊接時(shí)間和使用助焊劑��。

c.加強(qiáng)EL檢驗(yàn)力度�,避免不良漏失下一工序。

d.定期對(duì)互聯(lián)條的浸泡液及時(shí)間進(jìn)行管理。

A.分選人員存在顏色誤區(qū)(應(yīng)區(qū)分單片的淺�、中、深)����。

B.更換一道中的不良單片導(dǎo)致其中一片存在色差。

C.面焊人員色差意識(shí)低導(dǎo)致�����。

D.修復(fù)人員更換單片容易造成色差�����。

a.分選人員嚴(yán)格把控色差�����,統(tǒng)一分類���。

c.單串焊人員要有自檢意識(shí)����,杜絕色差流入下道工序��。

d.反光檢驗(yàn)人員要仔細(xì)檢查�,對(duì)色差及時(shí)反饋與改組��。

a.加強(qiáng)來料的檢驗(yàn)力度�����;提高抽檢比例�,及時(shí)反饋與供應(yīng)商。

b.生產(chǎn)過程中要控制功率檔混淆現(xiàn)象(尤其更換單片的過程)����。

加強(qiáng)來料的檢驗(yàn)力度;提高抽檢比例�,及時(shí)反饋與供應(yīng)商。

a.操作人員要對(duì)使用材料要有自檢能力���。

b.裝框過程要注意運(yùn)作���,時(shí)常查看裝框后的效果���。

c.抬組件時(shí)要拿穩(wěn)�,不能隨心所欲���。

d.清理時(shí)用刀片�、銼刀要小心碰到鋁型材。

e.特別是型材的尺寸及長(zhǎng)邊的內(nèi)牙太淺��。

F.技術(shù)員要對(duì)裝框后的尺寸進(jìn)行管理確認(rèn)�����。

A.膠氣泡主要是膠原材內(nèi)有氣泡或氣槍氣壓不穩(wěn)造成。

B.縫隙主要原因是員工手法打膠不標(biāo)準(zhǔn)造成��。

a.加強(qiáng)人員技能培訓(xùn)�����,增強(qiáng)自檢意識(shí)��。

來源:光伏學(xué)習(xí)

原文始發(fā)于微信公眾號(hào)(光伏產(chǎn)業(yè)通):太陽能電池板不良分析