1

正極配料

來料確認&烘烤

配置PVDF膠液

正極漿料

2

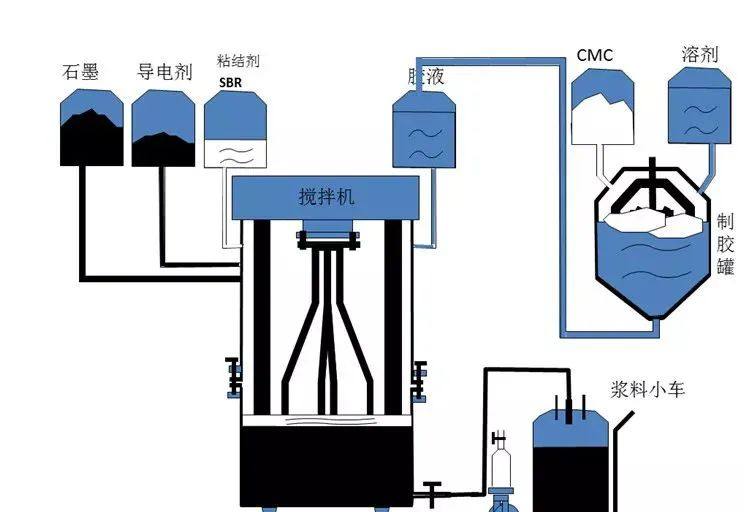

負極配料

來料確認

制備膠液

粘度測量

3

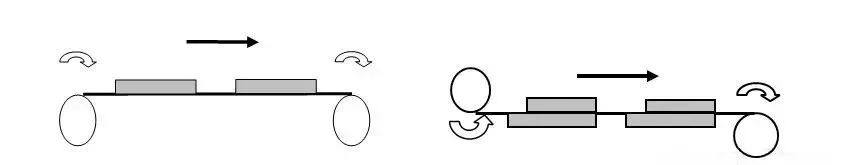

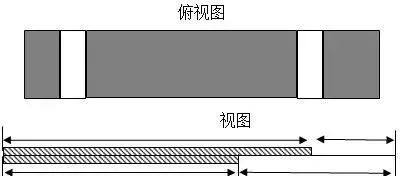

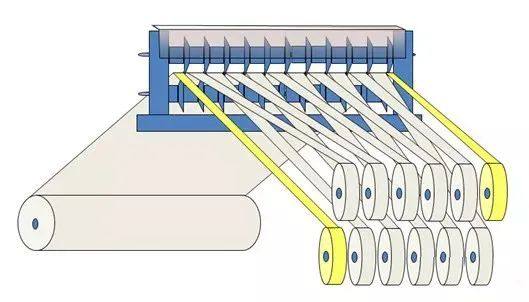

涂布

正極涂布

負極涂布

4

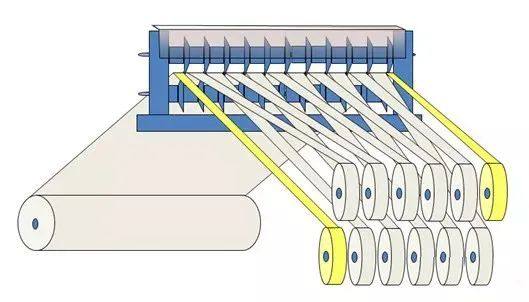

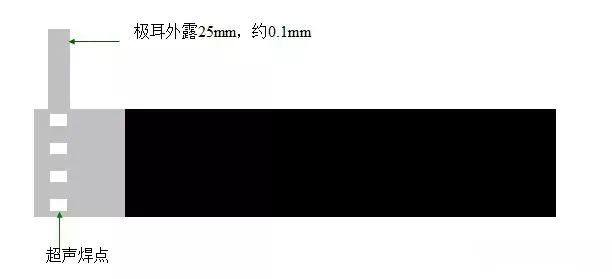

正極制片

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

負極制片

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

正極片制備

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7

負極片制備

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

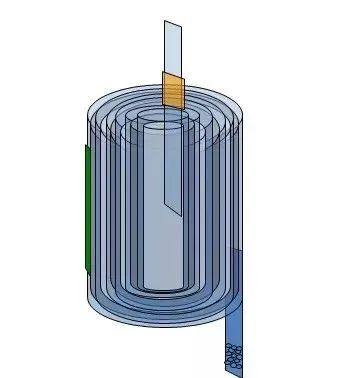

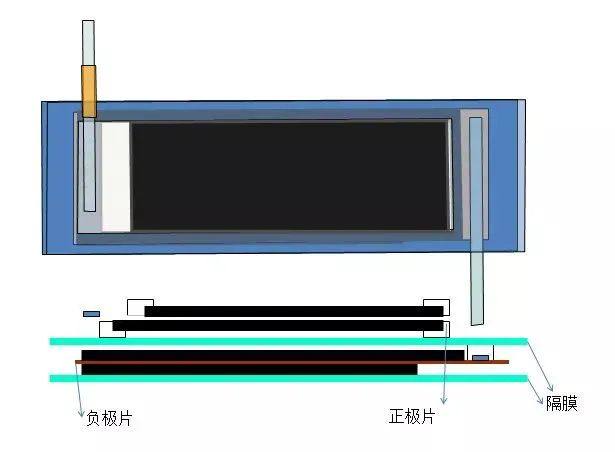

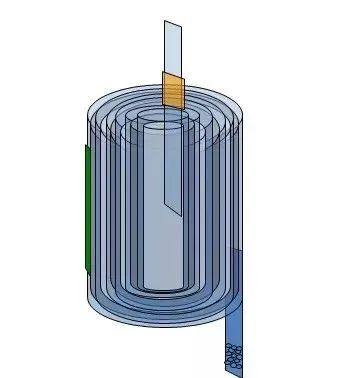

8

卷繞

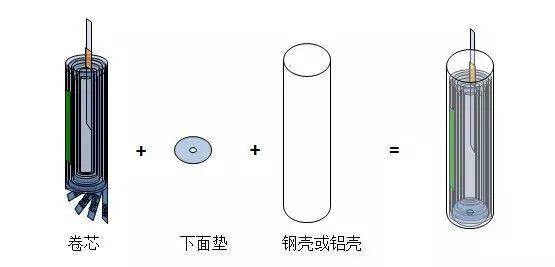

9

入殼

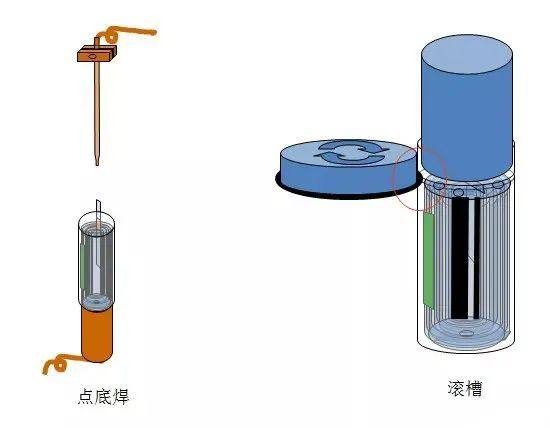

10

滾槽

11

電芯烘烤

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

12

注液

13

超焊蓋帽

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

原文始發(fā)于微信公眾號(鋰電產(chǎn)業(yè)通):鋰電池制造的13大流程及關(guān)鍵參數(shù)

歡迎關(guān)注艾邦鋰電產(chǎn)業(yè)微信公眾號;鋰電池產(chǎn)業(yè)鏈交流、資訊、人脈圈。從正負極材料生產(chǎn)到涂布,隔膜、電解液、封裝材料到檢測組裝等這些環(huán)節(jié)涉及的材料、輔材、添加劑、耗材,以及相關(guān)設備,相關(guān)企業(yè)介紹。