近年來隨著材料制備技術(shù)與下游應(yīng)用市場的成熟���,以碳化硅為代表的第三代半導(dǎo)體襯底材料市場規(guī)模持續(xù)擴大����。

一���、第三代半導(dǎo)體襯底材料的發(fā)展

半導(dǎo)體襯底材料發(fā)展至今經(jīng)歷了三個階段�。

第一階段是20世紀50年代開始����,以硅為代表的第一代半導(dǎo)體材料制成的二極管和晶體管取代了電子管,引發(fā)以集成電路為核心的微電子產(chǎn)業(yè)的迅速發(fā)展����;

第二階段是 20?世紀 90?年代開始��,隨著半導(dǎo)體產(chǎn)業(yè)的發(fā)展��,硅材料的物理瓶頸日益突出����,以砷化鎵為代表的第二代半導(dǎo)體材料嶄露頭角����,相關(guān)器件制備技術(shù)逐漸成熟,使半導(dǎo)體材料進入光電子領(lǐng)域�;

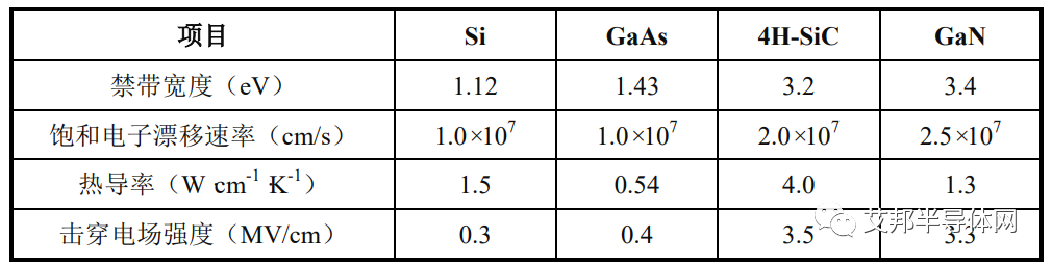

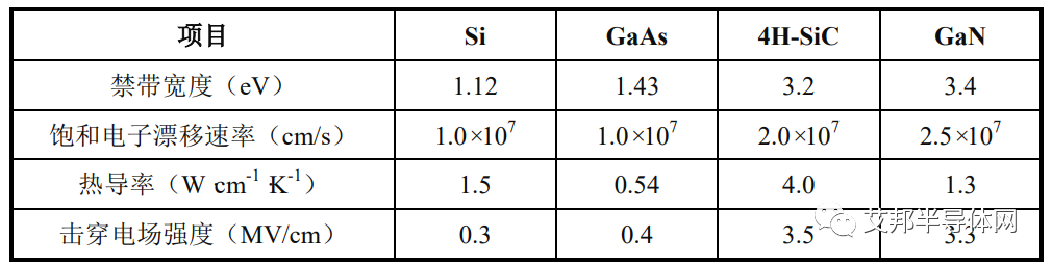

第三階段是近年來,以碳化硅為代表的第三代半導(dǎo)體材料在禁帶寬度����、擊穿電場強度、飽和電子漂移速率���、熱導(dǎo)率以及抗輻射等關(guān)鍵參數(shù)方面具有顯著優(yōu)勢�,進一步滿足了現(xiàn)代工業(yè)對高功率���、高電壓�、高頻率的需求����。

表??三代半導(dǎo)體襯底材料的指標參數(shù)對比

數(shù)據(jù)來源:《寬禁帶半導(dǎo)體高頻及微波功率器件與電路》��,趙正平著�����,國防工業(yè)出版社

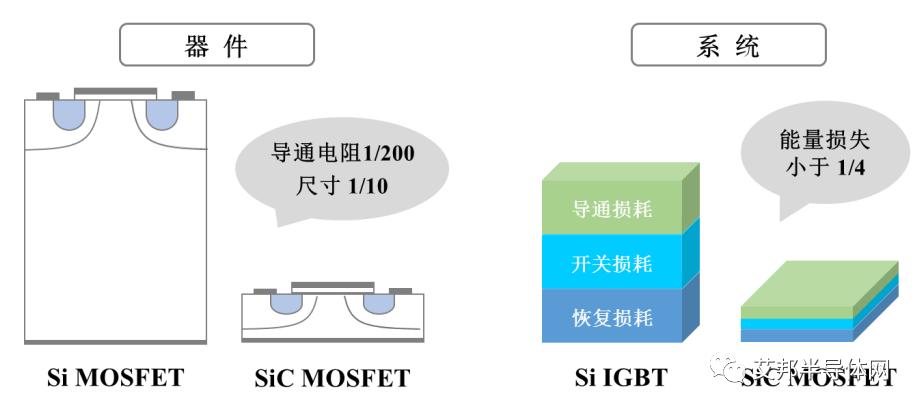

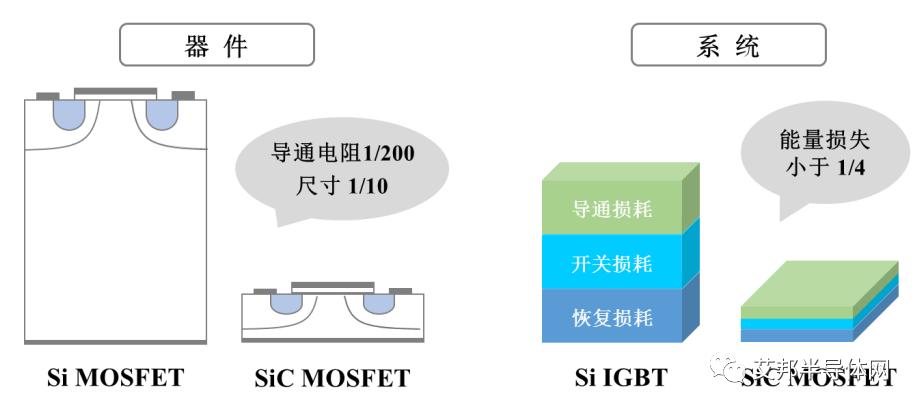

以碳化硅為襯底制成的功率器件相比硅基功率器件具有優(yōu)越的電氣性能,具體如下:

①耐高壓��。碳化硅的擊穿電場強度是硅的 10?余倍�����,使得碳化硅器件耐高壓特性顯著高于同等硅器件�����。

②耐高溫��。碳化硅相較硅擁有更高的熱導(dǎo)率���,使得器件散熱更容易��,極限工作溫度更高���。耐高溫特性可以帶來功率密度的顯著提升�����,同時降低對散熱系統(tǒng)的要求�,使終端可以更加輕量和小型化����。

③低能量損耗。碳化硅具有 2 倍于硅的飽和電子漂移速率����,使得碳化硅器件具有極低的導(dǎo)通電阻,導(dǎo)通損耗低����;碳化硅具有 3 倍于硅的禁帶寬度,使得碳化硅器件泄漏電流比硅器件大幅減少���,從而降低功率損耗��;碳化硅器件在關(guān)斷過程中不存在電流拖尾現(xiàn)象����,開關(guān)損耗低,大幅提高實際應(yīng)用的開關(guān)頻率����。

圖??同規(guī)格碳化硅器件與硅器件對比,來源:ROHM

由于碳化硅器件具備優(yōu)越性能�����,可以滿足電力電子技術(shù)對高溫����、高功率��、高壓�����、高頻及抗輻射等惡劣工作條件的新要求�����,從而成為半導(dǎo)體材料領(lǐng)域最具前景的材料之一。

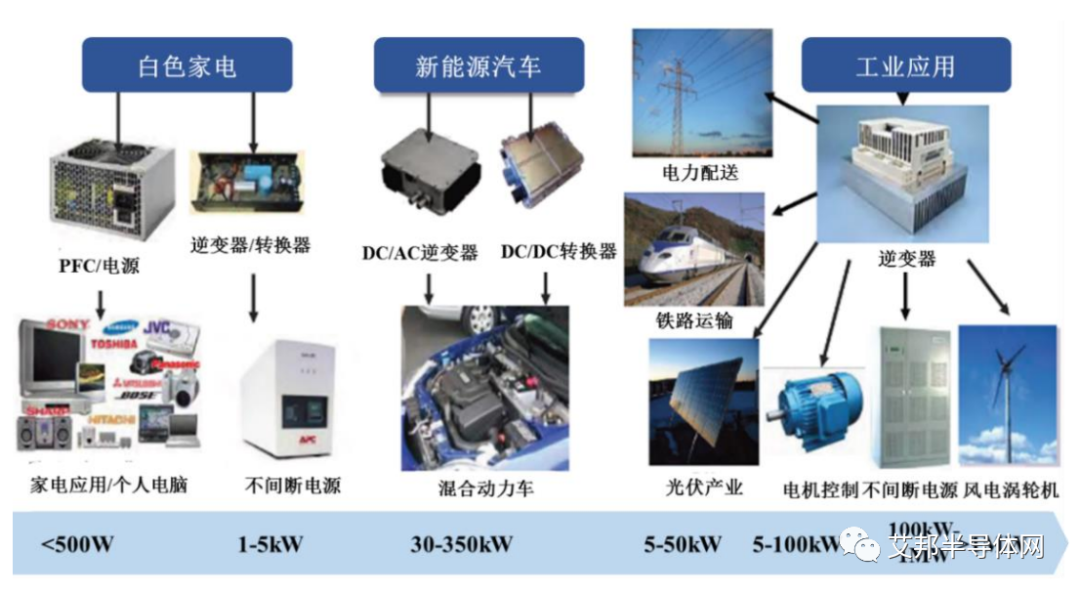

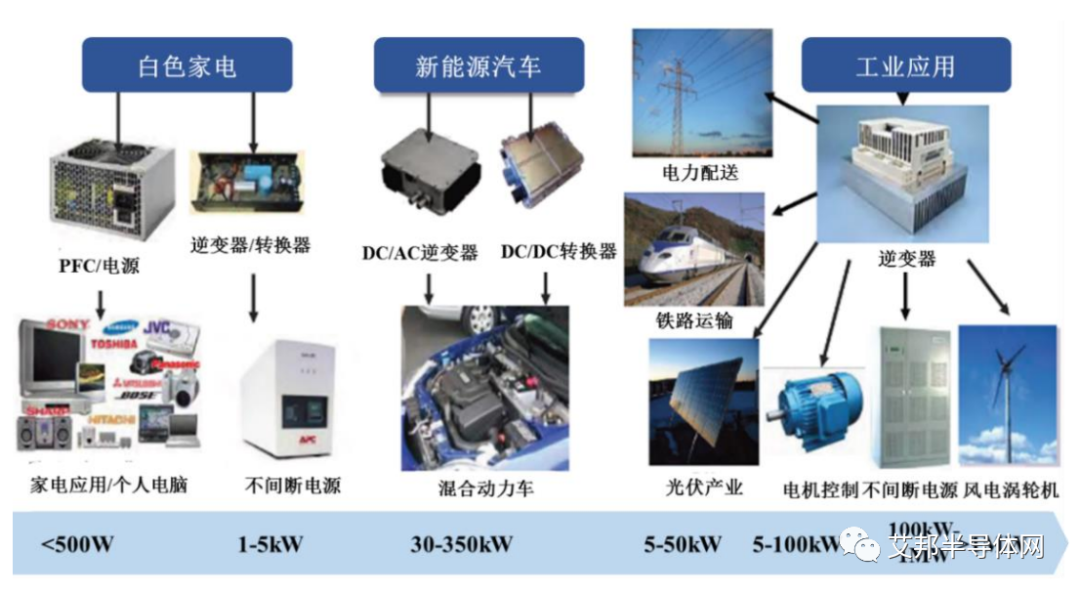

以碳化硅晶片為襯底�,通常使用化學(xué)氣相沉積(CVD)方法,在晶片上淀積一層單晶形成外延片��。其中�,在導(dǎo)電型碳化硅襯底上生長碳化硅外延層制得碳化硅外延片,可進一步制成功率器件�����,應(yīng)用于新能源汽車����、光伏發(fā)電、軌道交通�、智能電網(wǎng)、航空航天等領(lǐng)域�。

現(xiàn)有的功率器件大多基于硅半導(dǎo)體材料,由于硅材料物理性能的限制�,器件的能效和性能已逐漸接近極限,難以滿足迅速增長和變化的電能應(yīng)用新需求。碳化硅功率器件以其優(yōu)異的耐高壓���、耐高溫�、低損耗等性能���,能夠有效滿足電力電子系統(tǒng)的高效率�、小型化和輕量化要求����,在新能源汽車、光伏發(fā)電���、軌道交通�����、智能電網(wǎng)等領(lǐng)域具有明顯優(yōu)勢。

圖?碳化硅功率器件應(yīng)用領(lǐng)域

特別是在新能源汽車領(lǐng)域��,碳化硅功率器件已成功上車�,應(yīng)用于電機驅(qū)動系統(tǒng)中的主逆變器,能夠顯著降低電力電子系統(tǒng)的體積�����、重量和成本,提高功率密度�;應(yīng)用于車載充電系統(tǒng)和電源轉(zhuǎn)換系統(tǒng),能夠有效降低開關(guān)損耗�����、提高極限工作溫度�����、提升系統(tǒng)效率�����;應(yīng)用于新能源汽車充電樁���,可以減小充電樁體積�����,提高充電速度�。

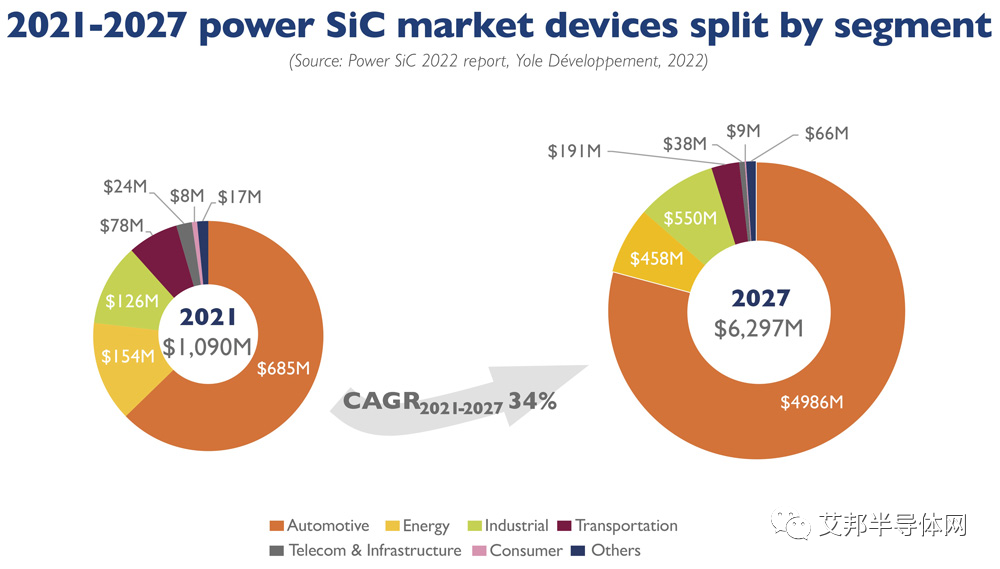

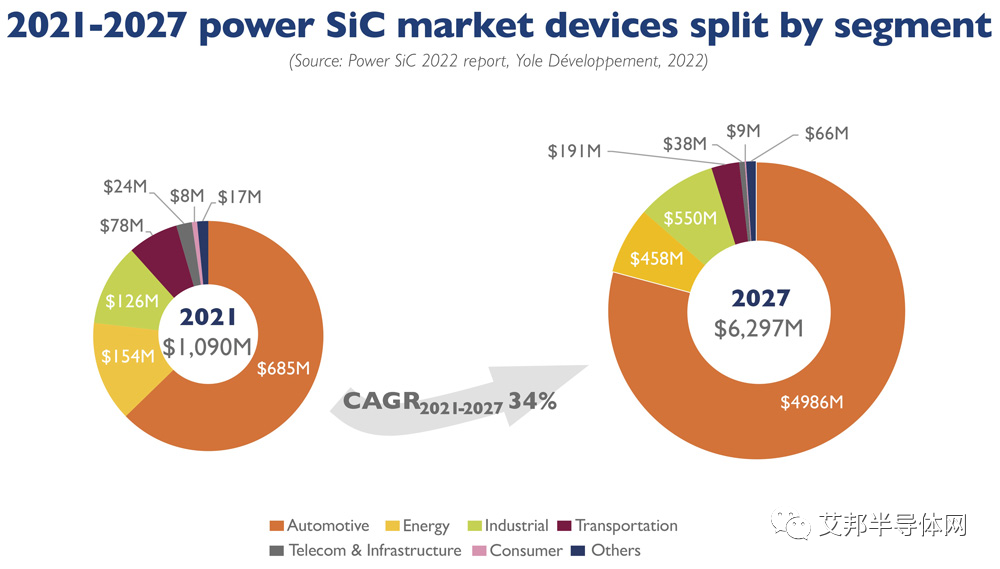

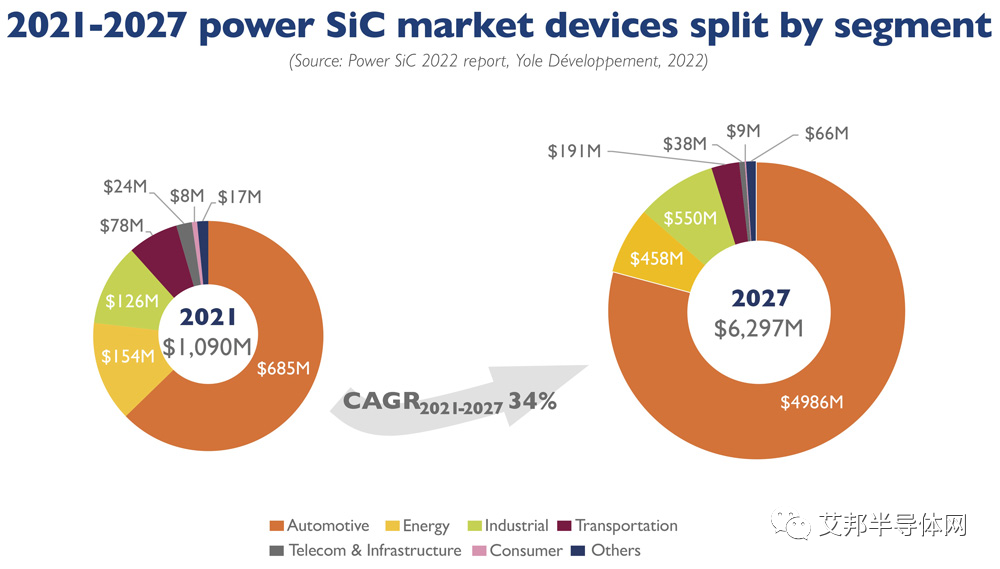

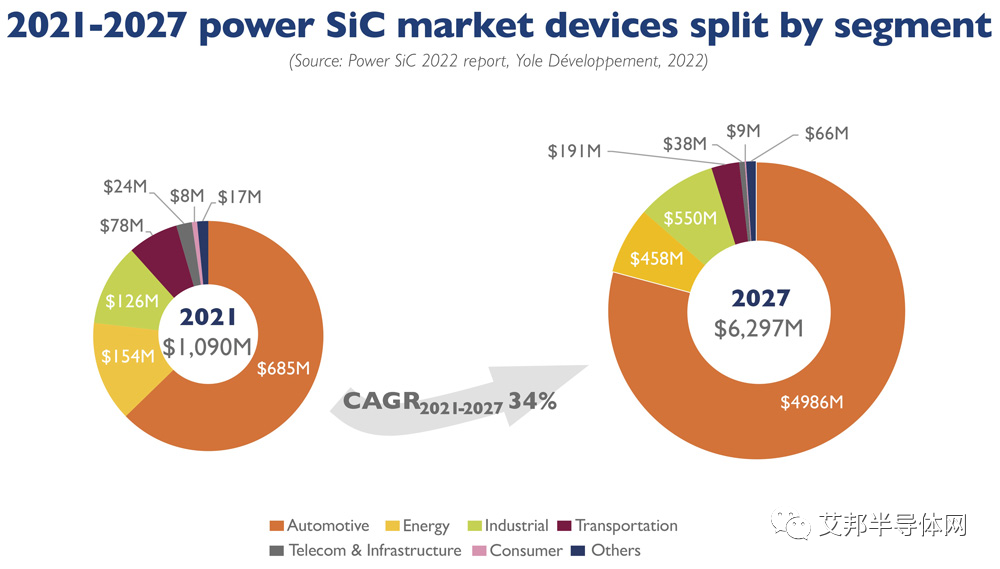

根據(jù)Yole數(shù)據(jù)�,2021-2027年,全球SiC功率器件市場規(guī)模將由10.9億美元增長到62.97億美元,CAGR為34%���;其中新能源車用SiC市場規(guī)模將由6.85億美元增長到49.86億美元�,CAGR為39.2%���,新能源車(逆變器+OBC+DC/DC轉(zhuǎn)換器)是SiC最大的下游應(yīng)用�,占比由62.8%增長到79.2%��,市場份額持續(xù)提升���。

來源:天科合達招股書

原文始發(fā)于微信公眾號(艾邦半導(dǎo)體網(wǎng)):SiC功率器件的優(yōu)勢及應(yīng)用